企業が直面する代表的な課題の一つである「生産性向上」。製造業で生産性を高めることで、コスト削減や利益の増大、品質安定化などさまざまなメリットを得られます。しかし、現場では抜本的な改善が難しく、現状維持にとどまっているというケースも少なくありません。

本記事では、製造業における生産性向上の指標や具体的な改善方法、そして実際に生産性向上に成功した事例についてご紹介します。

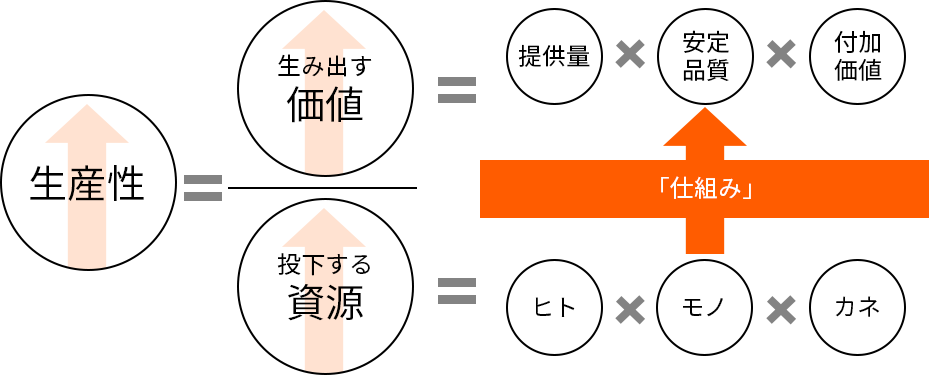

一般に、生産性とは、生産過程で投入される要素(原材料や設備、労働力など)に対して、どれだけの成果物(製品)を生み出せたかを示す割合を指します。製造業においては、生産性を測る際に「ヒト(人的資源)」「モノ(物的資源)」「カネ(資金)」という3つの観点から評価するのが一般的です。

以下は代表的な生産性の指標です。

主要な生産性の指標

つまり、製造業の場合は、より少ない設備や労働力、資本でより多くの製品や利益を得ることができれば、「生産性が高い」と言えます。

時代の流れとともに、製造業を取り巻く状況はさまざまに変化しています。近年、製造業の生産性向上が強く求められている背景には、少子高齢化に伴う人手不足や国際競争の激化などがあります。

日本では労働力人口の減少が進んでおり、製造業でも人材確保が難しくなっています。厚生労働省の一般職業紹介状況(令和7年2月分)によれば、生産工程従事者(製造業従事者)の有効求人倍率は1.63と全国平均の1.19を上回っており、製造業の深刻な人手不足は明らかです。

このような状況で従来の働き方を続ければ、従業員一人ひとりの負担が増すことによる生産性の低下も避けられません。限られた人材で生産量と品質を維持・向上させるためには、生産性向上が不可欠といえます。

「人手不足」という課題を深掘りしたい方、そして「働き方改革」という包括的な解決策を知りたい方へ。以下の2つの記事がおすすめです。

▼人手不足の具体的な対策を知りたい方はこちら

製造業の人材不足対策とは?外部委託・請負の活用法と成功事例を紹介

現在、日本の製造業界全体で人手不足が深刻化しています。本記事では、人手不足問題の現状分析から、具体的な対策、外部委託・請負の活用法、成功事例まで詳しく解説します。

▼働き方改革の進め方と成功事例はこちら

製造業の働き方改革とは?成功事例と外部委託・人員配置のポイントを解説

本記事では外部委託や請負の活用を軸に、働き方改革のポイントや偽装請負のリスクを解説します。働き方改革を成功させた事例から、貴社の課題解決のヒントを見つけてみませんか?

日本の製造業は、品質の高さを武器に世界市場をリードしてきましたが、近年は新興国の台頭によってその地位が相対的に低下しています。

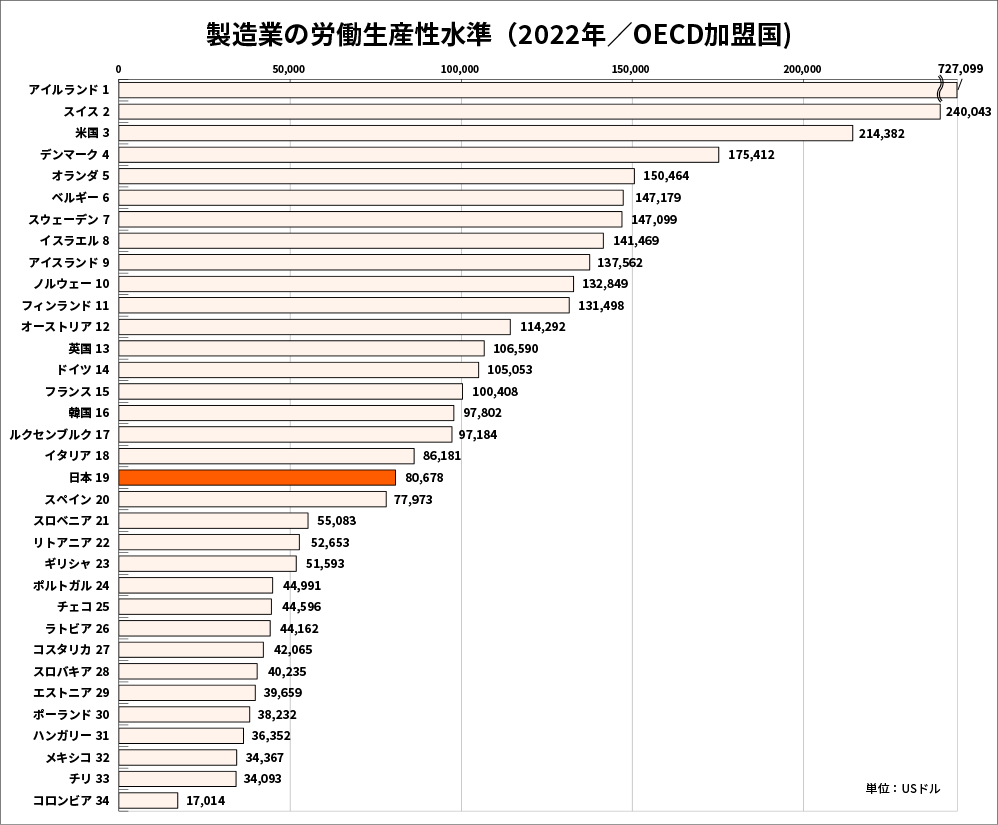

日本生産性本部の「労働生産性の国際比較2024」によると、2022年の日本の製造業の労働生産性は、80,678ドル(1,035万円/為替レート換算)、OECD主要34カ国中19位。2000年には1位だったにもかかわらず、大きく後退していることが分かります。

今後の国内市場の縮小や円安の進行などを見据えると、限られた資源で価値の高い製品を創出する力が、企業存続には不可欠といえるでしょう。

製造業における生産性向上は、企業の競争力を維持し、高めるうえで重要な課題です。作業のムダを排除して工程を効率化すれば、コスト削減や利益向上につながります。また、標準化やマニュアル化により作業品質が安定し、製品の品質を一定に保つことができれば、競争力の高い体制を構築する可能性が高まります。

さらに、生産性向上は人材不足への対応策としても有効です。作業の属人化を防ぎ、誰でも一定の品質で業務を遂行できる仕組みを作れば、従業員の負担軽減や離職防止にもつながります。このような好循環は、長期的な視点で見た企業の安定成長にも寄与します。

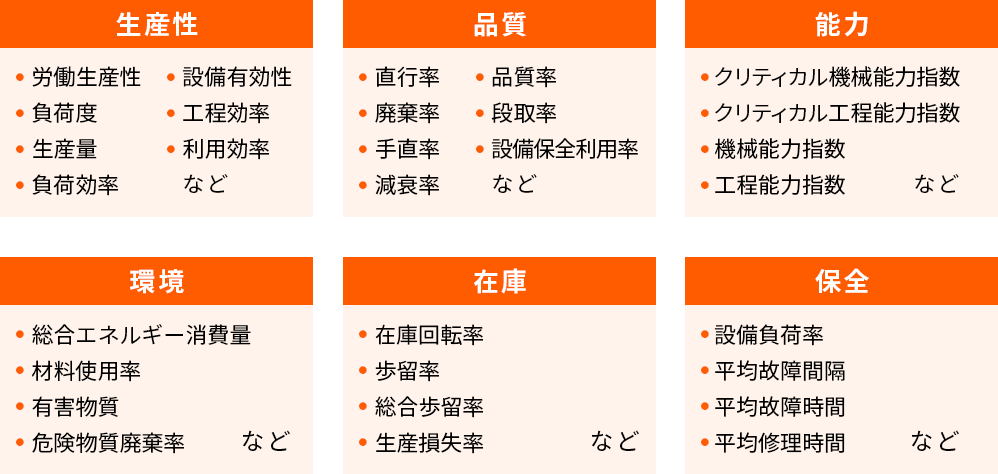

生産性向上を実現するには、まず現状を「見える化」することが欠かせません。有効な指標としては、KPI(重要業績評価指標)があります。製造業で使用されるKPIは、ISO22400で国際標準が定められており、生産性・品質・能力・環境・在庫・保全の六項目に分けられています。

以下に、重要なKPIの一例として「OEE(設備総合効率)」について説明します。

OEEとは、設備が稼働時間に対して付加価値をどれだけ生み出せているかを示す指標で、以下の3要素を掛け合わせて算出されます。

OEEの算出方法

この3つを掛け合わせて得られるOEEの値を、理想の値(100%)と比較することで、どこに無駄があるのかを把握できます。OEEが大きく理想を下回っている場合は、個別の要素ごとに原因を分析し、改善につなげることが可能です。

こうした定量的な指標を工場全体で共通に設定することで、効果を客観的に評価しやすくなります。また、改善の方向性が明確になり、生産性向上の取り組みを継続的に推進することができるのです。

製造業における生産性向上のアプローチは多岐にわたりますが、主に以下の4つの視点が重要です。企業には、それぞれのアプローチを効果的に組み合わせ、継続的に取り組むことが求められます。

作業手順や業務プロセスを明確にして、マニュアル化することで、スキルや経験にかかわらず、誰もが一定の品質とスピードで業務を遂行できるようになります。また、マニュアルに熟練者のノウハウを明文化して組み込み、社内で共有することで、教育の効率化やスムーズな技術継承にもつながります。

工場のレイアウトを見直し、材料や部品の移動距離を短縮することで、作業効率が向上します。あわせて「5S活動(整理・整頓・清掃・清潔・しつけ)」を徹底することで、現場のムダやリスクを減らし、生産性の底上げが期待できます。

工場内の老朽化した設備を更新し、省エネ機器や自動化技術を導入することにより、設備稼働率と生産スピードが向上します。

さらに、生産管理システムやIoTデバイスを活用すれば、稼働状況や不良率などをリアルタイムで可視化できます。最近では、AIを用いた需要予測や不良品検知も実用化が進み、ムダな作業やロスの削減に寄与します。

生産性を高めるには、人材への投資も欠かせません。定期的な教育・訓練を通じてスキルアップを図るとともに、多能工化を推進することで、業務の属人化を防ぎ、生産体制の柔軟性を高めることができます。

さらに、生産性の向上は従業員のワークライフバランスの改善や離職防止にもつながります。こうして生まれた好循環は、組織全体の持続的な生産性向上にも寄与します。

続いては、実際に株式会社平山が取り組んだ工場改善の事例についてご紹介します。これらは、請負チームの活用や雇用形態の見直しにより、製造現場の課題を解決し、生産性とコストの両面で効果を上げた事例となります。

医療機器メーカーF社では、正社員と契約社員、派遣社員、請負社員が工場の同じ現場で作業しており、指揮命令系統が曖昧な状態になっていました。その結果、コンプライアンス遵守が徹底されず、品質のばらつきや人件費等のコストの膨張といった課題がありました。

そこで、弊社は契約社員を平山に転籍させたうえで、製造工程を請負化。専属の請負チームによる製造支援を実施したことで、指揮命令系統が明確になり、コンプライアンスの徹底と安定した品質の確保に成功しました。

請負・派遣社員の混在に関するトラブルについて詳しく知りたい方は、こちらの記事をご参照ください。

製造請負・派遣のよくあるトラブル事例と防止策まとめ【Q&A付き】

「請負契約」と「派遣契約」の違いを正しく理解できていないとトラブルを引き起こす可能性があります。本記事では、製造現場で起こりがちな請負・派遣に関するトラブル事例と、その防止策についてわかりやすく解説します。

食品メーカーG社は、季節やイベントによって大きく需要が変動する製品を製造しており、そのたびに契約社員を採用・解約することによって対応していました。しかし、採用にかかるコストや労務負担が大きく、柔軟な生産体制の構築が求められていました。

弊社はこの課題に対して、平山の正社員で構成された請負チームを導入し、さらに平山の現場改善コンサルタントによる指導を実施。これにより、生産量の増減に応じた柔軟な人員調整が可能となり、出来高請負の導入によって生産コスト削減にも成功しました。結果として、人件費や労務コストの大幅な削減を実現しています。

製造業における生産性向上とは、投入するコストを最小限に抑えつつ、成果を最大化することを指します。ここからは、生産性向上を実現するために企業が取るべきステップを5段階に分けて解説します。

まずは、生産性向上に取り組む目的を明確にしましょう。目的が不明確なままでは、具体的な施策を立てることができません。「利益率の向上」や「品質の均一化・安定化」など、具体的な目的を、製造現場に共有することもポイントです。

目的が明確になったら、次に行うのは課題の洗い出しです。工程ごとの作業時間、生産量、不良率などを数値化し、どの工程が業務の停滞を引き起こしているか(=ボトルネック)を特定し、課題を特定しましょう。

その際、担当者のみで取り組むのではなく、現場の従業員の意見も聞くことが重要です。想定できていなかった過剰なコストや、ムダな工程が発見できる可能性があります。

課題が特定できたら、生産性向上に向けた改善計画を検討します。改善内容は目的や状況によって異なりますが、業務のデジタル化や外部へのアウトソーシングなど、具体的な施策を立案します。

改善施策によっては、 ツールやシステムの導入、あるいは設備の改善が必要になる場合があります。改善計画に基づき、ITツールや生産管理システムの導入など、現場の課題に合わせて選定し、費用対効果を検討します。

計画を実行する前に、成果目標を数値で設定します。たとえば「作業時間を◯分短縮」「不良率を◯%削減」など、具体的な数値があれば成果の測定が容易になります。

また、生産性向上は一度で完結するものではありません。実施後は定期的に振り返り、成果が出ていなければ施策の見直しも検討しましょう。

生産性改善に取り組む際、以下のような失敗例に陥るケースがあります。注意点と合わせてご紹介します。

短期的なコスト削減ばかりを重視すると、品質の低下や労働安全性の悪化につながりかねません。このような結果は、最終的にクレームの増加や事故、従業員の離職などを招き、かえって生産性の低下を招く可能性があります。生産性向上のための施策は、品質と安全、効率のバランスを考慮して行うことが重要です。

改善活動を経営層や管理部門だけで進めても、現場での実行・定着にはつながりません。現場の理解がなければ、実情からかけ離れた施策になりやすく、改善活動の定着率が低下する可能性もあります。現場の意見を取り入れながら改善を進めることで、実効性と継続性のある取り組みになります。

作業分析を行う際、現場の担当者が自分で分析するのは負担が大きく、また客観性に欠けることがあります。そこで有効なのが、第三者(外部の専門家)による客観的な作業分析です。

分析に長けた専門家が課題を抽出し、経営者だけでなく、現場の納得のうえで改善策を設計することで、客観的視点による新たな課題の発見や、短期間での生産性向上を図ることができます。外部の力を活用することで、より実効性のある改善活動が実施できる可能性が高まります。

工場の生産性向上は、企業の経営全体の底上げにつながる重要な取り組みです。一時的な改善にとどまらず、持続可能な改善を仕組み化し、継続することが生産性向上のカギとなります。

生産性向上に向けた現場改善を客観的視点で効率化するためには、製造業に特化した外部パートナーを活用することも一つの手段です。

平山の製造請負サービスでは、現場改善コンサルティング部門と連携し、質の高い請負体制でお客様の多様なニーズにお応えしています。専門家による企業の未来を見据えた最適な改善提案と、きめ細かい教育を受けた即戦力人材によるチーム体制で、貴社の生産性向上をサポート致します。

株式会社平山の製造請負サービスにご関心のある方は、ぜひ下記サイトをご覧ください。